EXPLICATIONS TECHNIQUES DES VENTOUSES

VENTOUSES ÉLECTROMAGNÉTIQUES

Tout d’abord, toutes nos ventouses électromagnétiques sont conformes à la norme de fabrication DIN VDE0580 et sont RoHS.

TYPES DE VENTOUSES

Ventouses électromagnétiques :

Le maintien de la pièce ferromagnétique sur la face d’attraction de la ventouse est obtenu en alimentant la bobine. Ensuite en l’absence d’alimentation de la ventouse, la force électromagnétique est annulée et la pièce ferromagnétique se décolle.

Ventouses électro-permanentes avec aimant permanent intégré :

Le maintien d’une pièce ferromagnétique sur la ventouse est obtenu grâce à un aimant permanent intégré à la ventouse qui assure un maintien hors tension.

Le champ magnétique créé ainsi lors de la mise sous tension de la bobine est opposé à celui de l’aimant permanent et annule son action, ce qui libère la pièce ferromagnétique située sur la face d’attraction de la ventouse.

Enfin, la force induite par l’aimant permanent est à nouveau présente lorsque la tension d’alimentation est coupée, attirant ainsi la pièce ferromagnétique.

ÉLÉMENTS DE BASE

Circuit magnétique :

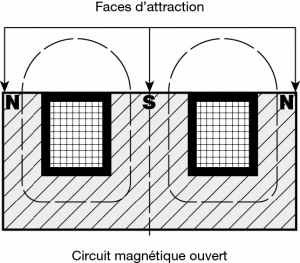

Avant tout, la face d’attraction de la ventouse est constituée de 2 pôles (Nord = N et Sud = S).

Le flux circule ainsi d’un pôle à l’autre de la ventouse en passant par la pièce ferromagnétique à maintenir.

Ce flux génère alors une force électromagnétique qui maintient la pièce sur les pôles de la ventouse.

Force de maintien (Fm) :

La force de maintien (en N) de la ventouse est dans les meilleures conditions d’utilisation, sur la pièce ferromagnétique au contact de celle-ci.

Dans ces conditions, cette force est perpendiculaire à la face d’attraction de la ventouse. Elle est indiquée sur les fiches produits et elle correspond donc à une couverture complète des pôles de la ventouse par la pièce à maintenir au contact.

En revanche, cette force de maintien baissera lorsque la température ambiante dépassera les 35°C. En effet, la température ambiante augmentant, la résistance de la bobine augmentera également induisant une baisse du courant et du flux magnétique, donc de la force.

Force de glissement (Fg) :

Force latérale (en N) maximum admissible de la ventouse avant glissement tangentiel de la pièce à maintenir sur la face d’attraction.

Cette force dépend donc de l’état de surface de la pièce à maintenir et se situe entre 20% et 35% de Fm.

Force rémanente (Fr) :

Force résiduelle (en N) par laquelle la ventouse retient la pièce ferromagnétique après avoir annulé le champ magnétique lié à la bobine ou à l’aimant permanent.

Dans ces conditions, sa valeur est au minimum de 15% de (Fm) selon la pièce (taille, rugosité, matériel, etc.) et peut aller jusqu’à 30% environ.

TENSION INTENSITÉ ET PUISSANCE

Tension nominale (Un) :

La tension d’alimentation définie pour la ventouse (en V).

Ainsi la tolérance sur cette tension pour les ventouses que nous proposons est de +5% et de -10%.

Intensité nominale (In courant continu) :

Intensité (en A) consommée par la bobine à une température de 20oC et à une tension nominale (Un). En divisant la puissance consommée (Pn en W) par la tension nominale (Un en V), on calcule donc l’intensité nominale. Pour déterminer le courant consommé par l’électro-aimant à 20°C, il faut en conséquence utiliser les formules suivantes :

![]()

P = puissance (en W).

I = intensité (en A) – Variable en fonction de la température et de l’alimentation.

U = tension mini (en V) – Variable en fonction de l’alimentation.

R = résistance (en Ω) – Variable en fonction de la température.

Puissance nominale (Pn) consommée :

Puissance absorbée (en W) de la bobine à la tension nominale et à une température de bobine de 20°C. Elle est donc calculée en multipliant la tension nominale (Un en V) par l’intensité nominale (In en A).

Résistance électrique (en Ω) :

Résistance électrique de la bobine (en Ω) – Tolérance de fabrication : ±10%

Facteur de marche (FM) :

Du reste, le facteur de marche (en%) correspond à un rapport entre les durées de mises sous tension de l’électro-aimant (Du) et la durée de référence (Dt).

Du : correspond à la durée totale effective d’alimentation sur une durée de référence (Dt).

Dt : correspond à la durée de référence, définie par notre usine, pour chaque appareil (entre 2 et 5 min).

Calcul du facteur de marche :

![]()

Exemple : Du = 2 min réellement alimentées sur une période (Dt) de 5 min pour l’appareil / Dt = 5 min. Soit FM = 2/5 x 100 = 40%

Classe d’isolation de la bobine :

En ce qui concerne le vernis d’isolation du fil de cuivre de la bobine, il permet une isolation électrique entre les spires jointives de celle-ci.

La classe d’isolation thermique, liée à ce vernis, indique donc la température maximale admissible par la bobine lors de son échauffement propre.

En conséquence, le choix de la classe d’isolation permet un bon fonctionnement de l’électro-aimant aux conditions de tension, de facteur de marche et de température ambiante définis pour l’appareil.

| Classe d’isolation | Température limite (°C) V21 | Échauffement maximum pour une température ambiante de 35°C |

| Y | 90 | 50 |

| A | 105 | 65 |

| E | 120 | 80 |

| B | 130 | 90 |

| F | 155 | 115 |

| H | 180 | 140 |

| C | 200 | >200 |

Température ambiante de fonctionnement :

La température ambiante devra donc se situer entre -5°C et +35°C.

Température ambiante maximale de fonctionnement :

Avec la tension d’alimentation à la tolérance maximale supérieure, la température ambiante maximale est donc de 55°C. Au-delà nous consulter.

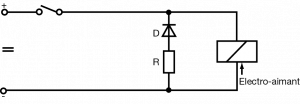

Schéma de câblage :

Il existe de nombreuses possibilités, toutefois nous vous conseillons le câblage avec diode et résistance en parallèle. En effet, la coupure de la bobine alimentée provoque un pic de tension sur l’interrupteur de commande générant ainsi un arc électrique. Celui-ci peut induire une détérioration de différents composants. Ce phénomène est lié à la self de la bobine. Le câblage ci-dessous permet une grande limitation de cet arc.

CRITÈRES D’EFFICACITÉ

Flux magnétique (B en Tesla) :

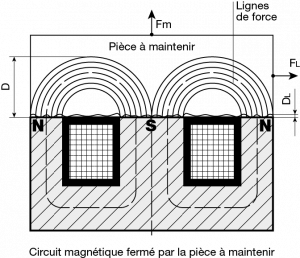

Les ventouses produisent sur la surface de maintien un champ magnétique entre les pôles Nord et Sud. En approchant la pièce ferromagnétique du circuit magnétique, les lignes de champs se referment dans celle-ci. La densité de ligne de champs qui traverse une surface est la densité de flux, aussi appelé induction magnétique.

Important : les critères mécaniques principaux à prendre en considération pour optimiser la force d’une ventouse sont entres autres :

– les entrefers présents,

– l’épaisseur suffisante de la pièce à maintenir,

– la qualité de l’acier ferromagnétique à maintenir,

– la proportion de surface réellement en contact.

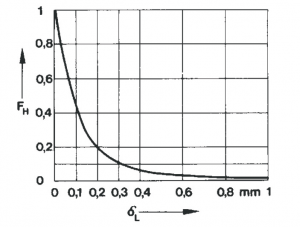

Entrefer (∆ L) :

Distance moyenne entre la face d’attraction de la ventouse et la surface de la pièce ferromagnétique à maintenir. Distance pouvant avoir de multiples origines possibles.

Par exemple, il sera nécessaire de tenir compte des éléments ci-dessous pour estimer l’entrefer réel effectif :

– un traitement de surface de la pièce à maintenir. Celui-ci peut être une peinture

ou traitement anticorrosion, zingage, nickelage… Cela peut aussi être un film de

graisse ou de poussière…

Nota : toutes les ventouses présentées sont donc traitées anticorrosion électro-zinguée. Les mesures de forces de maintien sont réalisées avec un traitement standard anticorrosion de la ventouse d’environ 10.

– une rugosité de la pièce à maintenir supérieure à Ra 0,8. Au-delà d’une rugosité Ra 0,8 il sera nécessaire de tenir compte d’un entrefer supplémentaire de :

- à partir d’un Ra 1,6 : ∆ L = 0,05 mm

- entre Ra 6,3 et 12,5 : ∆ L = 0,1 mm

Nota : un choc mécanique important sur la surface d’attraction de la ventouse pourra éventuellement induire un relief et donc un entrefer.

– une planéité de la pièce à maintenir supérieure à 0,01 mm. Au-delà le défaut de planéité devra être ajouté à l’entrefer.

En conclusion : l’optimisation de la force de la ventouse passe par la recherche d’un entrefer minimum.

Épaisseur de la pièce à maintenir :

C’est l’épaisseur de la pièce à maintenir qui définit vraiment la force réelle de maintien (Fm). En effet, plus l’épaisseur est importante plus le nombre de lignes de champs magnétiques traversant la pièce est élevé. Si l’épaisseur de la pièce à maintenir est trop faible celle-ci ne pourra donc pas accepter l’ensemble des lignes de champs disponibles et saturera ; la force sera alors d’autant plus faible.

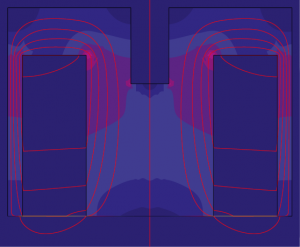

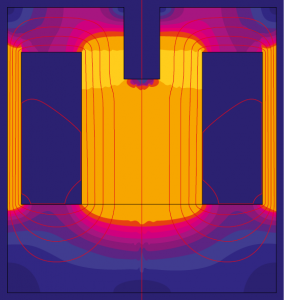

Voici, le comportement du champ magnétique et des lignes de champ en fonction de l’épaisseur de la pièce à maintenir :

Pièce épaisseur 0,2 mm

Pièce épaisseur 10 mm

Matière de la pièce à maintenir :

Pour une intensité de champ déterminée par l’aimant permanent ou la bobine de la ventouse, l’induction sera fonction de la matière de la pièce à maintenir.

La perméabilité magnétique du matériau à maintenir est importante et détermine aussi la force réelle de maintien (Fm).

La proportion de « fer » dans l’alliage d’acier de la pièce est donc importante pour déterminer la force de maintien (Fm).

Les forces indiquées dans la documentation sont données pour un acier 1.0345 (A37)

Nota :

1 – Un acier doux, avec très peu de carbone, aura une bonne perméabilité magnétique mais peu de résistance mécanique.

2 – Certains traitements thermiques, tels que la trempe, peuvent alors diminuer la perméabilité magnétique du matériau.

Proportion de la surface réellement en contact :

Le champ magnétique circule d’un pôle à l’autre de la ventouse. Lorsqu’une pièce ferreuse, au contact de la ventouse, ne couvre pas complètement la totalité de la surface des 2 pôles de la ventouse le champ magnétique est diminué dans le rapport des surfaces réellement couvertes. La force diminue alors approximativement en proportion de cette réduction. Il faut donc prendre en compte la proportion de la surface du pôle le moins couvert (souvent le pôle extérieur).

Ce phénomène se présente fréquemment, en particulier lorsque la pièce à maintenir :

– a des perçages,

– n’est pas centrée sur la ventouse et qu’une partie du pôle extérieur n’est pas couverte,

– est ondulée (et donc non plane).

Les contreplaques présentées dans cette documentation sont dans un acier magnétiquement optimisé (matière 1,0345 + recuit). Elles ont un traitement anticorrosion Fe/Zn 10, une planéité inférieure ou égale à 0,01 mm (une rectification plane a été effectuée), ainsi qu’un diamètre supérieur au diamètre de la ventouse (pour être certain de couvrir la totalité de la surface de la ventouse) et une épaisseur adaptée au diamètre et à la taille de la ventouse.

Articles récents

- Jan 19, 2026

Environnement : Binder Magnetic améliore son score EcoVadis

- Nov 13, 2025